Como la producción de una sola línea optimiza los tiempos de mecanizado. El centro de mecanizado de columna con cabezal universal de fresado aumenta flexibilidad y productividad.

Desde Marzo 2021, una máquina de fresado de columna Ecomill de Emco Mecof, optimiza la producción de Komatsu Alemania. Fue comprada para sustituir dos antiguos centros de mecanización. Desde entonces, la Ecomill ahorra valioso espacio y horas de trabajo, y aumentó de manera significativa la productividad del fabricante de maquinaria de construcción hannoveriano. Desde hace muchos años, los sectores de construcción e ingeniería civil están en continúa expansión.

Modernos vehículos de construcción y perfectamente personalizados para cumplir una serie de requisitos, son necesidades cruciales para esta industria. El grupo japonés Komatsu, uno de los fabricantes líder en el mundo de maquinaria de construcción, lleva décadas establecidas en este mercado.

Lo mismo sucede con Komatsu Germany GmbH, una compañía con sede en Hanover que hasta 2002, fue llamada Hanomag AG. Experto en el desarrollo y fabricación de palas cargadoras y excavadoras móviles para toda Europa, la sucursal alemana ha venido creciendo durante años. Según el director general Ingo Büscher, la crisis relacionado al coronavirus se sintió, si bien de manera moderada. "Este año está marcado por un importante crecimiento de aproximadamente un 70%, que compensa enormemente la bajada experimentada anteriormente", afirma Büscher.

Existen varios aspectos de influencia en este positivo desarrollo. Uno de los factores clave es que Komatsu Germany produce vehículos premium que cumplen los máximos estándares. "El mercado lo sabe", afirma Büscher. Otro factor fundamental es que la compañía con sede en Hanover ya no se centra solamente en maquinaria clásica de movimiento de tierras. Amplió sus líneas de negocio por aplicaciones industriales como, por ejemplo, gestión de residuos, producción de acero, gestión de puertos, etc. Ingo Büscher explica que "no es como si reinventáramos la rueda para cada uno de nuestros clientes. Nuestras soluciones de fábrica se basan siempre en una máquina básica de probada eficacia. Aquí en Hanover cooperamos con nuestros clientes para desarrollar opciones que maximicen la productividad de aplicaciones que a veces puedan ser bastante exóticas. Gracias a procesos altamente digitalizados, utilizamos procedimientos principalmente de producción estándar. Nuestros clientes aprecian este proceso de desarrollo como un socio, ya que las soluciones especiales personalizadas generan normalmente un mayor negocio ".

Además, las capacidades de la compañía hannoveriana van más allá: "Nuestros clientes no pueden esperar mucho tiempo a la entrega de sus palas cargadoras y excavadoras móviles. Necesitan estos vehículos lo más pronto posible. „Nuestros procesos internos nos permiten fabricar y entregar un vehículo de construcción personalizada en cuatro semanas tras recibir el pedido", afirma el director general.

Según él, dos factores cruciales facilitaron el camino hacia esta capacidad: primero, disponen de empleados altamente cualificados que, por lo general, reciben formación interna mediante formación dual como trabajadores cualificados, o bien completando cursos duales en el sector de la ingeniería o programas de estudios similares. Segundo, la sinergia entre la digitalización en toda la compañía y las modernas tecnologías con máquinas que se caracterizan por su máxima fiabilidad, flexibilidad y calidad.

La Ecomill ha sustituido dos centros de mecanizado

En Marzo 2021, Komatsu Alemania integró una máquina de fresado de columna Ecomill de Emco Mecof en su producción mecánica. Diseñada para el mecanizado pendular de componentes con pesos de hasta 20 toneladas, la máquina ha sustituido dos antiguos centros de mecanizado. Además del significativo ahorro de espacio, hay dos factores que son incluso más importantes para Ingo Büscher: la nueva flexibilidad y la productividad así alcanzadas. "En todo caso, queríamos implementar la producción de una sola línea. Significa que una vez soldados, muchos de los componentes principales de nuestros vehículos de construcción como, por ejemplo, palas, brazos de excavadora o bastidores delanteros y traseros, serán transferidos a un centro de mecanizado central. Este centro debe ser capaz de fresar diferentes adaptaciones de pernos de montaje, sin importar su tamaño ni sin importar se si van destinados a una pala cargadora o una excavadora móvil. La Ecomill de Emco Mecof nos permite superar este reto".

Sin embargo, llegar a la solución actual, no fue nada fácil. Hubo que realizar algunos ajustes del concepto de máquina estándar. Uno de los muchos retos implicaba la total integración digital en la gestión de la producción. Además, solo había una determinada superficie disponible para la instalación del centro de mecanización. lo que implicaba además un exacto cálculo de la estática del mismo sitio de instalación.

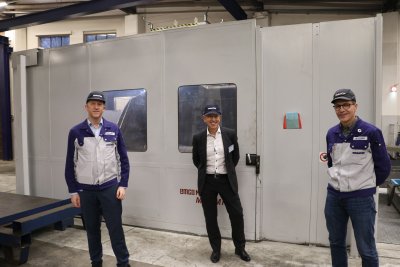

Equipo involucrado en el proyecto Ecomill Alemania

Reducción del tiempo de mecanizado de 45 a 17 minutos

En comparación con las modificaciones anteriormente mencionadas, solo hubo que realizar unos cuantos ajustes en la Ecomill. Un cabezal universal de fresado de variación flexible con eje A y B, capaz de realizar mecanizados verticales y horizontales altamente precisas y con posicionamiento sin escalones, es „el componente estrella“ de este modelo de máquina, según Uwe Urban, director de ventas de Emco para maquinaria a gran escala. "El diseño mecánico de nuestro cabezal de fresado compacto permite utilizar herramientas relativamente cortas, lo cual resulta en una transmisión de fuerza ideal y en una perfecta estabilidad". Es más, el cabezal de fresado universal está dotado de una lubricación aire-aceite, un sistema de refrigeración por agua y un posicionamiento automático, preciso a una milésima de grado. "Estas innovaciones tecnológicas nos permiten alcanzar una excelente precisión y productividad de las piezas a trabajar", explica Urban.

Así lo confirma Matthias Henning, director de producción de Komatsu Alemania. Èl prueba la ganancia de productividad en base a ajustes H8 con un diámetro de más de 100 mm, que se introducen regularmente a diferentes tipos de palas. "La máquina anterior levaba un total de 45 minutos para completar el proceso de fresado. Ahora, la Ecomill realiza este proceso en tan solo 17 minutos". Además, la máquina de columna reduce los tiempos de inactividad, porque está mecanizando un componente en un lado de la máquina, mientras el operador prepara el siguiente componente en el otro lado.

El operador solo tiene que seleccionar el programa correspondiente en el CNC y presionar el botón „Start“ (Inicio). De esta forma, mantendrá un ojo en el proceso de mecanización, mientras a la vez, prepara un nuevo componente. Con la nueva solución productiva, solo se necesita un empleado para realizar todos estos pasos de trabajo. "En el pasado, necesitábamos tres operarios cualificados en dos máquinas para completar estas tareas", dice Matthias Henning. Está contento que ahora pueda emplear sus dos mecánicos calificados e disponibles en otros departamentos de la compañía, para responder con fiabilidad y flexibilidad al número creciente de solicitudes de clientes de Komatsu Alemania.

La máquina de columna Emco se utiliza para mecanizar conexiones H8 para diferentes componentes principales de vehículos de construcción Komatsu, palas y brazos además de bastidores delanteros y traseros.

Muchos proveedores - pero solo uno ofreciendo la perfecta solución

El director general Büscher comenta que en la licitación de la máquina de columna horizontal participaron varios fabricantes de máquinas herramienta internacionales. Sin embargo, al final de la fase de personalización del concepto, fue solamente Emco, como único participante, que podía convencer a Komatsu.

"Hemos conocido y apreciado a Uwe Urban y los empleados de Emco como personas muy competentes y colaboradoras. Siempre están disponibles y abiertos a cualquier conversación", explica Büscher, y añade que "gracias a eso y al enfoque orientado a la solución de EMCO, hemos superado con éxito los retos planteados por este proyecto".

También fue posible instalar la máquina en el sitio deseado.

Dado que todos los accesos a las naves eran muy pequeños para que pasara el coloso de fresadora de columna de 30 toneladas, se colocó finalmente por el techo de la nave. Respecto a eso, Uwe Urban, director de ventas de EMCO para maquinaria a gran escala, explica que "este es un problema que encontramos de vez en cuando, pero estamos encantados de apoyar a nuestros clientes con nuestra experiencia y socios competentes para afrontar tales desafíos".

Ahora se comprobó que, en la práctica, la Ecomill está a la altura de la fiabilidad, calidad, flexibilidad y productividad prometida por EMCO, cuya importancia subraya Ingo Büscher. "Si esta máquina falla, toda nuestra producción se detendrá. Y eso es algo que nunca debe suceder".

Para poder excluir con seguridad un evento semejante, EMCO realizó diferentes simulaciones internas y pruebas prácticas de funcionamiento en el periodo previo a la puesta en marcha de la máquina. Así convencieron tanto a la sucursal alemana de Hanover, como a la sede central en Tokio, Japón.

Tanto el director de producción Henning, como el director general Büscher confirman su satisfacción y la exitosa colaboración de ambas empresas. A fin de cuentas, fue en 2017 cuando ambas compañías completaron con éxito su primer proyecto conjunto. Entonces, Komatsu Alemania compró un centro de columna MMV 3200 que se utiliza para mecanizar miles de componentes para engranajes y ejes cada año. Japón es el otro emplazamiento único de producción del grupo, fabricando piezas clave de vehículos de construcción. Por sus buenas e importantes relaciones comerciales del pasado entre Komatsu y EMCO, ya se están planificando conjuntamente otros futuros proyectos. Igual como en el pasado, se requiere ahorrar espacio, aplicar modernas soluciones de mecanizado y además reasignar sus empleados cualificados existentes a otras tareas para poder gestionar más pedidos extra de manera fiable y flexible.

Komatsu Germany GmbH, división de construcción, todavía conocida como »Hanomag» por muchos ciudadanos de Hanover, ya desde 1835, era uno de los más importantes empleadores de la ciudad. En 1989, Komatsu, el segundo mayor fabricante mundial de maquinaria de construcción, adquirió las acciones de Hanomag AG. Desde 2002, Komatsu Germany GmbH es una sucursal de entera propiedad de la exitosa compañía internacional. En una superficie de 200 000 m2, la compañía hannoverania desarrolla, fabrica y vende palas cargadoras de 55 a 531 PS y excavadoras móviles con pesos entre 14 y 22 toneladas.