Software Topcon ClearEdge3D Verity utilizado para verificar el complejo trabajo marino y de túneles para la planta de energía nuclear del Reino Unido

El Reino Unido actualmente genera alrededor del 15 al 20 por ciento de su electricidad a partir de la energía nuclear. Para respaldar el compromiso del gobierno del Reino Unido de alcanzar emisiones netas cero para 2050, se está construyendo Hinkley Point C en Somerset. Esta es la primera central nuclear nueva que se construye en el Reino Unido en más de 20 años y proporcionará electricidad con bajas emisiones de carbono a alrededor de 6 millones de hogares.

La electricidad generada por sus dos reactores EPR compensará 9 millones de toneladas de emisiones de dióxido de carbono al año, o 600 millones de toneladas durante su vida útil de 60 años.

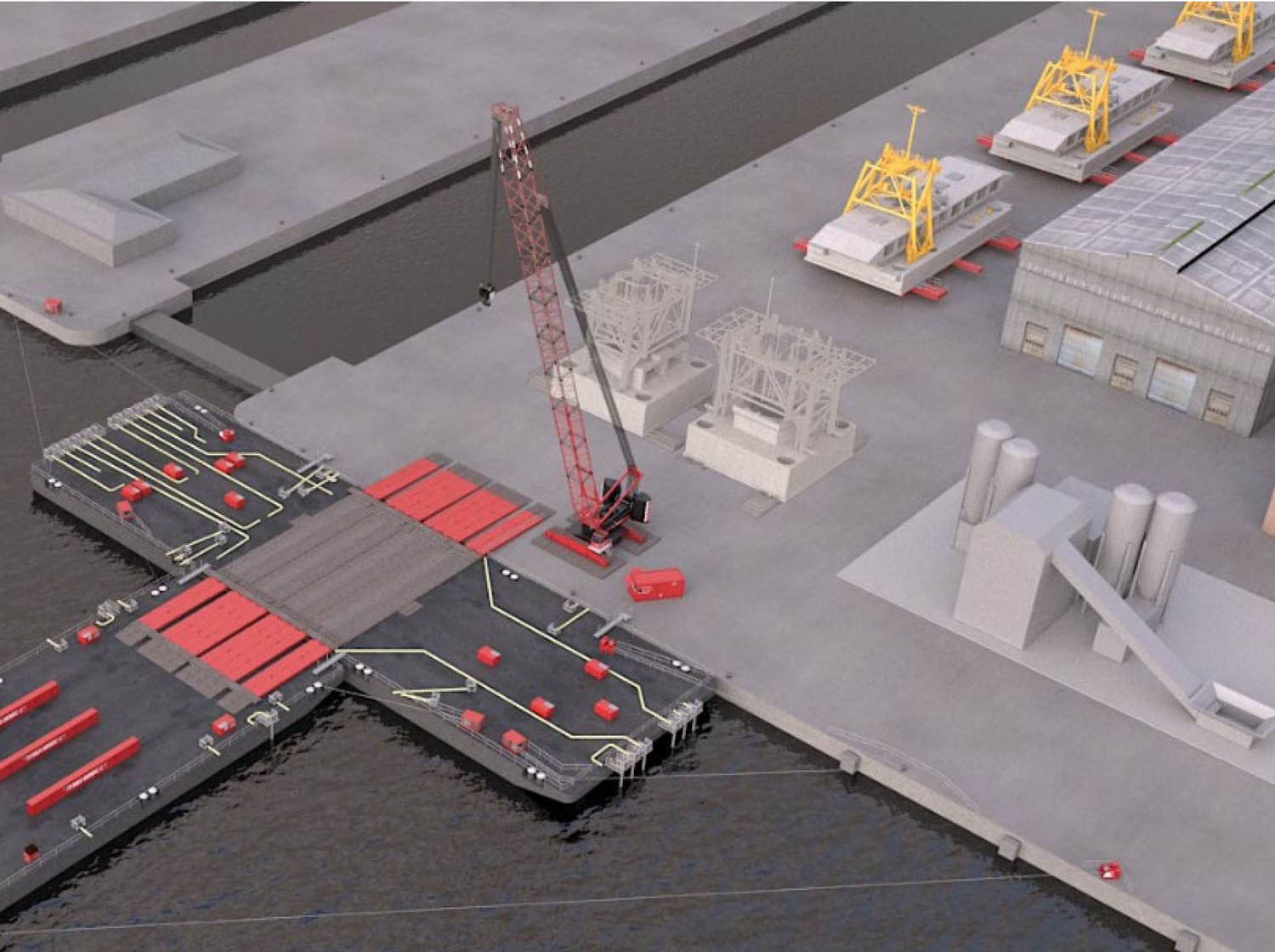

Como parte del proyecto, Balfour Beatty es responsable de realizar las complejas obras marinas y de túneles, y de construir las estructuras para la infraestructura crítica necesaria para suministrar agua de refrigeración a la central eléctrica. Este proyecto implica la construcción de tres túneles bajo el Canal de Bristol, con cabezas de hormigón en alta mar que permiten el paso de agua de mar a los túneles.

Trabajando dentro de tolerancias estrictas

A lo largo de las etapas de entrega, desde el diseño hasta la ejecución en alta mar, la precisión fue vital y se requirieron tolerancias de construcción muy estrictas. Una vez completado, el sistema se conectará al lecho marino a través de ejes verticales, tapados con cabezas de entrada y salida.

Las estructuras de entrada tienen 44 metros de largo, que es aproximadamente la longitud de cuatro autobuses de dos pisos, y alrededor de ocho metros de alto, con un peso de más de 5.000 toneladas cada una.

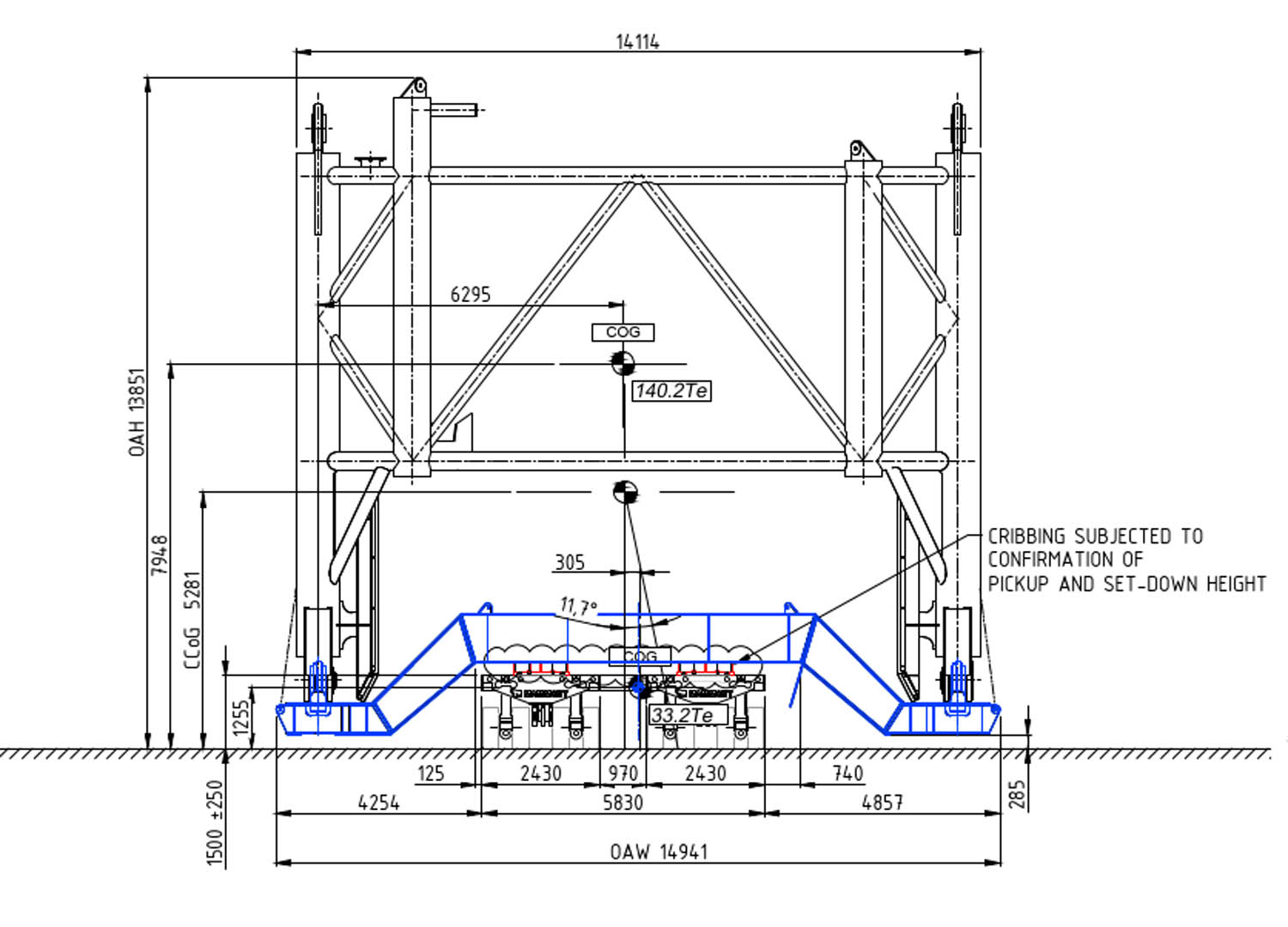

Las estructuras se construyeron en una instalación especialmente diseñada en el sitio de Balfour Beatty en Avonmouth, Bristol. Luego se instalaron grandes marcos de alineación de acero en la parte superior de las cabezas para permitir futuras operaciones de elevación y pilotaje.

Se colocaron orejetas de elevación en las cabezas de hormigón armado y luego se combinaron con marcos de manejo hechos a medida. La precisión del ajuste fue crítica debido a la tolerancia de 5 mm disponible para la alineación, lo que finalmente permitió la instalación de los pasadores de elevación y las subsiguientes elevaciones seguras en alta mar.

Tom Bush, coordinador de ejecución de proyectos digitales en Balfour Beatty, explicó: “No sorprende que el uso de grúas para rotar y posicionar las grandes estructuras fabricadas sobre las cabezas de concreto sea una tarea increíblemente desafiante y no teníamos lugar para el error.

“Mientras construíamos las cabezas de hormigón, los fabricantes construían los marcos de alineación. Con una tolerancia tan pequeña a ambos lados de las orejetas de elevación, necesitábamos asegurarnos de que los datos y las medidas que dábamos fueran precisos; con el software ClearEdge3D Verity de Topcon, pudimos hacerlo”.

Verificación de obras

El software ClearEdge3D Verity de Topcon se puede utilizar para comparar datos de nubes de puntos con modelos de diseño y fabricación para la verificación del trabajo. Balfour Beatty usó el software para comparar los datos en tiempo real proporcionados por el equipo de inspección en el sitio con los dibujos iniciales, para garantizar que las orejetas de elevación estuvieran alineadas con la tolerancia disponible. Se descubrieron imprecisiones durante las primeras comparaciones, por lo que los cambios se retroalimentaron a los fabricantes y se rectificaron desde el principio.

El software de Topcon también se usó para ejecutar varios escenarios y crear un enfoque digitalmente preciso que ahorró tiempo y dinero a Balfour Beatty, además de fortalecer las precauciones de salud y seguridad. El software tradujo los datos recopilados en el sitio a un modelo digital, brindando demostraciones precisas de las rotaciones y giros de las orejetas de elevación instaladas en cada uno de los cabezales, con acceso inmediato a los datos más recientes y modelos completos de visualización digital que ayudan a optimizar el proceso.

“Poder verificar con precisión la posición de cada orejeta de elevación individual en cada una de las cabezas de concreto a través de Verity nos permitió proporcionar información detallada sobre la construcción, en un período corto de tiempo y eliminar el riesgo de errores costosos o que requieren mucho tiempo. a la hora de fabricar y ajustar los marcos de alineación. Esto fue clave para permitir que el proyecto siguiera el programa”, agregó Bush.

Mientras tanto, aprenda sobre el uso de IFC en Hinkley Point C en este artículo de la revista AEC de Tim Davies , gerente de ingeniería digital, BYLOR Joint Venture (JV) – Hinkley Point C